|

Rivedere i processi con i criteri dell’efficienza energetica e produttiva è la soluzione per le imprese che dovranno superare le difficoltà finanziarie e organizzative dovute al prolungato stop delle attività produttive causate dal Coronavirus. Efficienza energetica: consumare meglio per spendere meno Efficienza produttiva: utilizzare meglio le proprie risorse per produrre meglio e di più e quindi poter aumentare il fatturato. |

Nino Di Franco (dirigente ENEA e noto relatore ai più importanti eventi sull’energia) nei suoi libri sull’efficienza energetica ci insegna come essa si basa su tre pilastri:

- Diagnosi energetica

- Fattibilità tecnica

- Sostenibilità economica

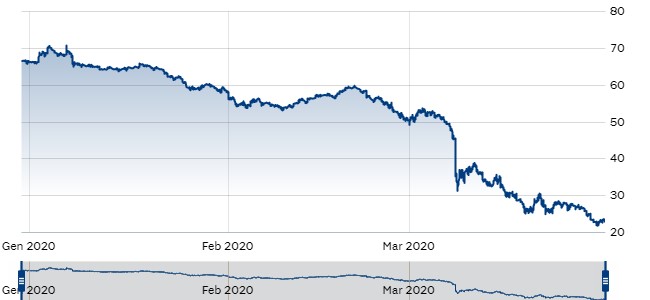

La attuale crisi mondiale dovuta al “ virus Covid 19” ha causato una notevole diminuzione del prezzo del petrolio che dovrebbe comportare un calo considerevole del prezzo finale dell’energia (vedi il grafico riportato da Il Sole 24 ore)

Questo fatto potrebbe rendere meno interessanti per le aziende gli interventi di miglioramento tecnologico sull’approvvigionamento dell’energia, quali, ad esempio, l’introduzione di un cogeneratore per la produzione di calore ed elettricità; oppure l’installazione di pannelli fotovoltaici, ecc.

La riduzione del prezzo dell’energia, infatti, allungherà il tempo di ritorno dell’investimento e l’incertezza sul futuro sarà un fattore determinante delle scelte che dovranno essere prese quando incomincerà la ripresa al termine di questa difficile fase della nostra vita.

Il pilastro della “sostenibilità economica”, pertanto, diventerà più debole e, fatta salva la fattibilità tecnica degli interventi, la Diagnosi Energetica assumerà un valore ancora più importante di quanto già non lo sia attualmente.

Diventerà particolarmente importante fare delle scelte di efficientamento basate sulla realtà dei numeri e il famoso concetto “solo ciò che si può misurare si può migliorare” entrerà finalmente in modo importante nella mentalità degli imprenditori che vorranno innovare i loro impianti per ridurre il costo che l’energia ha sui costi industriali.

L’ Azienda e l’imprenditore che vorranno uscire vincenti dalla sfida della ripresa “post-corona virus” non dovranno accontentarsi solo di migliorare l’efficienza energetica ma dovranno anche affrontare il tema dell’efficienza produttiva, cioè di come fare per trovare soluzioni e migliorie affinché le linee di produzione, sulle quali sono stati già investiti tanti soldi, rendano di più senza affrontare ulteriori investimenti.

Entrambe le strade maestre (efficienza energetica ed efficienza produttiva) si basano su due capisaldi:

- una raccolta di dati tempestiva e puntuale

- un sistema di analisi dei dati potente che riesca a trasformare, in maniera semplice ed efficace, i numeri raccolti dal campo in informazioni facilmente intellegibili vitali per lo sviluppo e la crescita aziendale

Visto da questa prospettiva il DL102/14, e le linee guida ENEA che ne sono derivate, assumono un’importanza strategica che rivoluzionerà il modo di pensare di tanti imprenditori che, per ora, hanno interpretato queste direttive semplicemente come uno dei tanti obblighi burocratici a cui sottostare.

Realizzare una diagnosi energetica basata su dati reali di consumo e di produttività estesi ai vari livelli dell’azienda (i famosi Indici Prestazionali Generali e Specifici richiesti dalle linee guida ENEA) diventerà non certo più un obbligo ma una vera necessità per dare un nuovo volto e, soprattutto, una nuova vita alla propria azienda.

Introdurre l’efficienza energetica in azienda significherà, come noto, consumare meglio per ridurre i costi (cioè individuare come, dove e quando si consuma l’energia ed eliminare gli sprechi).

Introdurre l’efficienza energetica in azienda significherà, come noto, consumare meglio per ridurre i costi (cioè individuare come, dove e quando si consuma l’energia ed eliminare gli sprechi).

Introdurre l’efficienza produttiva significherà produrre meglio per fatturare di più (cioè individuare le cause di inefficienza delle macchine e delle linee in termini di disponibilità delle risorse, prestazione delle macchine e qualità della produzione).

Un’accoppiata vincente per l’imprenditore che riuscirà a sconfiggere quanto prima gli effetti della crisi.

Facciamo due esempi concreti basati su esperienze reali:

Efficienza energetica:

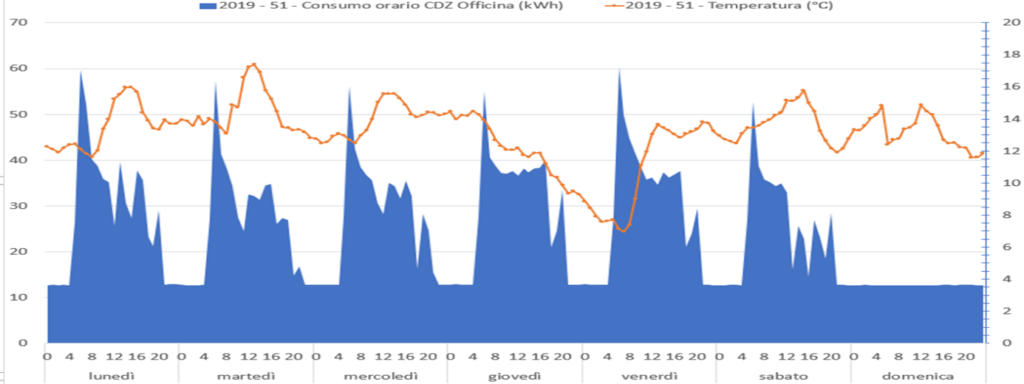

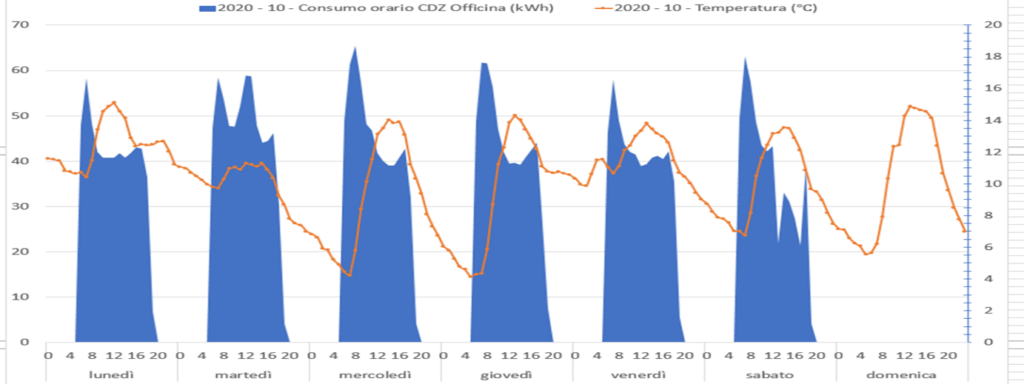

Un’importante casa automobilistica ha installato un sistema di monitoraggio dei consumi elettrici nelle sue sedi operative.

Guardando il profilo di carico dell’impianto di condizionamento si è posta una semplice domanda:

Perché tenere accesi gli impianti durante la notte, la domenica e i giorni festivi?

E’ nata così la decisione di modificare il ciclo di attivazione dell’impianto di condizionamento, spegnendolo nelle ore notturne e festive ed accendendolo nei giorni lavorativi un poco prima dell’inizio dell’attività al mattino, in modo da garantire un comfort invariato al personale.

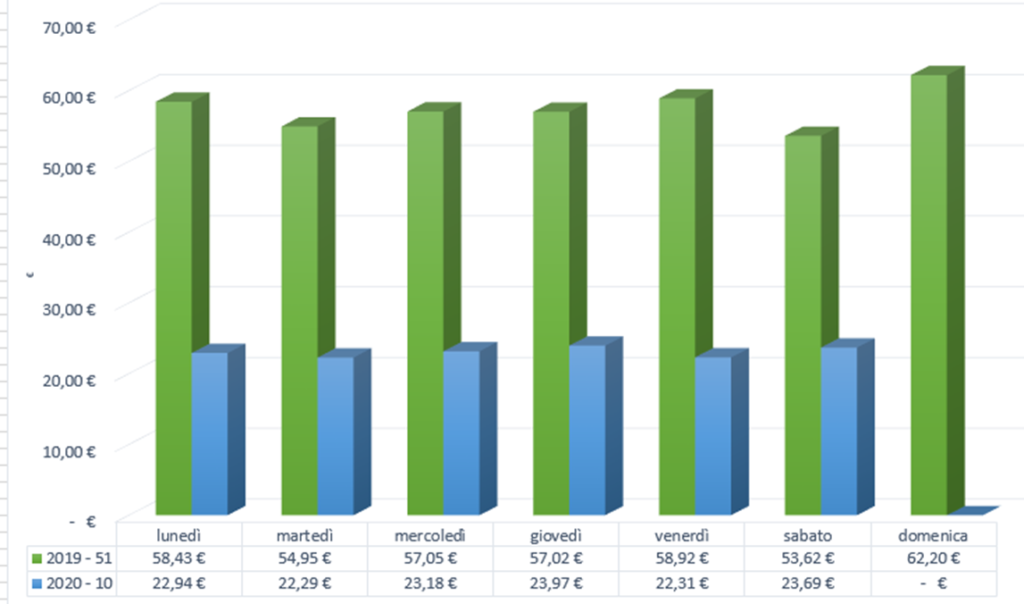

Questo semplice cambiamento operativo (costato pochi minuti per cambiare il programma del sistema di controllo) ha portato ad una riduzione dei costi come indicato nella figura 3 che porta ad un risparmio annuo di più di € 12.000. L’investimento iniziale per l’acquisto del sistema di monitoraggio si è ripagato in un solo mese e il risparmio ottenuto ha portato la proprietà a decidere di effettuare la stessa operazione sulle altre sei sedi del gruppo.

Efficienza produttiva :

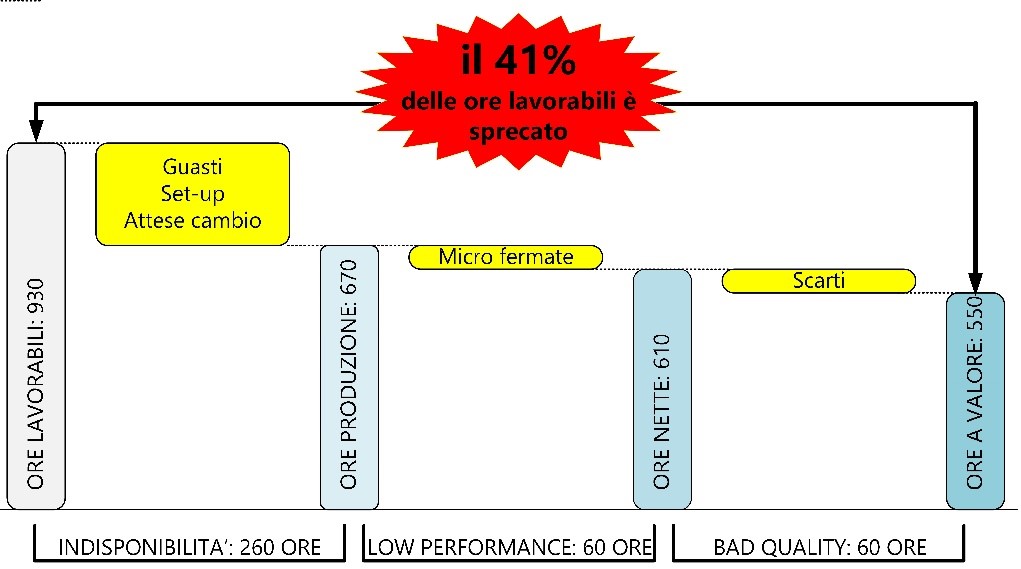

Un’azienda manifatturiera del settore stampa aveva la sensazione che un reparto avesse uno scarso rendimento a causa di una configurazione di linea non ottimizzata.

Stava, pertanto, valutando di investire parecchie decine di migliaia di euro per rivedere il lay-out della linea, considerando di spostarla e rinnovarla.

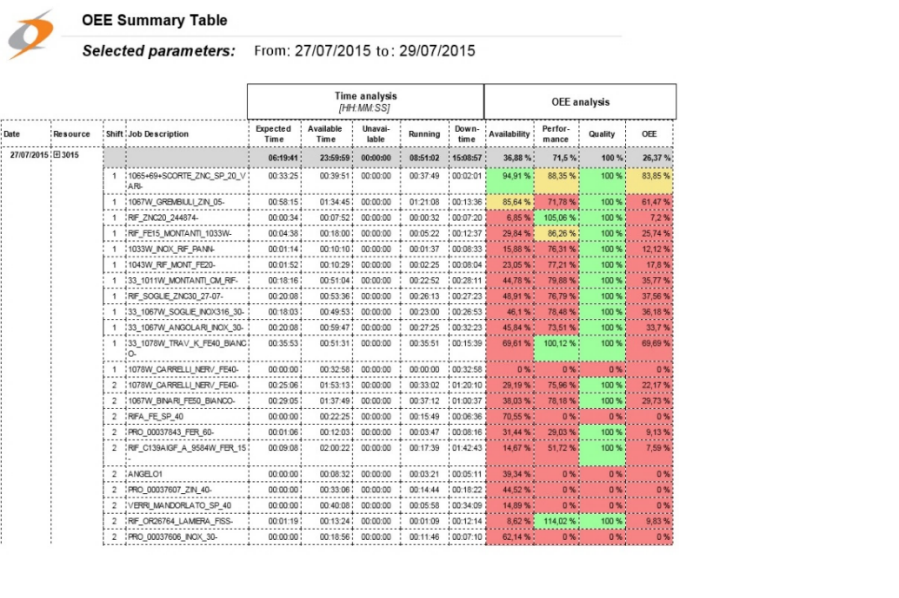

Fortunatamente il responsabile tecnico pensò che, prima di decidere, voleva avere dei numeri reali su cui ragionare ed ha installato un sistema di raccolta degli eventi produttivi, rilevando i tempi di lavoro ed i tempi e le causali di fermo. In questo modo, calcolando l’ OEE (Overall Equipment Effectiveness), che è l’ indice che rende conto di come viene utilizzato un mezzo produttivo (dalla singola macchina all’intera linea di produzione) in termini di tempo di utilizzo, prestazione della macchina e livello qualitativo del prodotto, è stato in grado di comprendere con esattezza che l’isola di lavoro presa in considerazione aveva uno scarso rendimento non certo per problemi di lay-out bensì per problemi gestionali che producevano delle continue fasi di attesa nel corso della lavorazione.

Anche in questo caso è bastato utilizzare i dati veri raccolti sul campo, analizzarli, individuare le inefficienze e trovare dei rimedi per rientrare in brevissimo tempo dall’investimento effettuato per l’analisi ed incrementare il fatturato.

——-

Questi due esempi ci spingono, quindi, ad introdurre in azienda un sistema di raccolta dati.

N.B. : Il sistema sarà tanto più ben accetto quanto meno sarà invasivo e quanto minore sarà il suo TCO (Total Cost of Ownership) e relativo ROI

TCO : costo che tiene conto di tutti i fattori che ne determinano il valore a partire dalla progettazione per considerare, poi, i costi per l’installazione, il mantenimento e, infine, per lo smaltimento alla fine della sua vita utile.

ROI : Return of investment

Oggi la tecnologia ci dà una grossa mano in quest’ottica.

Efficienza energetica:

Installare un sistema di monitoraggio dell’energia elettrica basato su sensori wireless ed autoalimentati che inviano i propri dati ad un applicativo di analisi sul cloud elimina praticamente tutti i costi di installazione (non sono richiesti cambiamenti degli schemi elettrici, individuazione di spazi all’interno dei quadri, modifiche dei cablaggi, ri-certificazione dei quadri,

Installare un sistema di monitoraggio dell’energia elettrica basato su sensori wireless ed autoalimentati che inviano i propri dati ad un applicativo di analisi sul cloud elimina praticamente tutti i costi di installazione (non sono richiesti cambiamenti degli schemi elettrici, individuazione di spazi all’interno dei quadri, modifiche dei cablaggi, ri-certificazione dei quadri, installazione di reti di comunicazione, ecc.) che permette in pochi minuti di avere dei dati certi visualizzati chiaramente in modo da poter subito cominciare ad analizzarli per individuare gli sprechi e pensare ad interventi operativi di efficientamento.

installazione di reti di comunicazione, ecc.) che permette in pochi minuti di avere dei dati certi visualizzati chiaramente in modo da poter subito cominciare ad analizzarli per individuare gli sprechi e pensare ad interventi operativi di efficientamento.

Una volta realizzate le modifiche gestionali (che da sole possono portare a risparmi superiori al 10%) sarà possibile effettuare la valutazione dell’economicità di investimenti strutturali (p.e. introduzione di nuove tecnologie, installazione di co-generatori o pannelli fotovoltaici o altre forme di generazione e/o recupero di energia) basandosi su dati reali e facendo le analisi sulla base dei dati storici raccolti dal sistema di monitoraggio.

N.B. : questa procedura rispecchia esattamente ciò che richiede il tanto vituperato DL102/14 che dimostra qui la sua lungimiranza e non certo la sua pedissequa obbligatorietà.

Efficienza operativa:

Le moderne macchine e le linee di produzione sono ormai tutte dotate di sistemi di controllo elettronici che contengono tutte le informazioni che devono “solamente” essere interpretate per poter aumentare l’efficienza dell’intero contesto produttivo.

Infatti le macchine oggi sono “4.0”, consegnate all’utilizzatore ottimizzate nel funzionamento. Quello che è importante, nell’ottica dell’efficientamento, è valutare ed ottimizzare le condizioni al contorno, ovvero controllare il ciclo produttivo e l’interazione con gli operatori e con le altre macchine della linea.

Un sistema di analisi dell’efficienza dovrà, pertanto, essere in grado di “parlare” con le macchine e con gli operatori ed esporre in modo chiaro tutti gli eventi (dal tempo di ciclo alle causali di fermo, dalle caratteristiche delle materie prime e dei semilavorati di ingresso  alla qualità dei prodotti realizzati, dagli ordini di lavoro all’impegno dell’operatore) in modo da mettere tutto il team di lavoro (non solo i capi ma anche gli operatori di linea e i manutentori) in grado di utilizzare a pieno la principale risorsa aziendale cioè “l’intelligenza e l’esperienza dell’uomo” che, supportate dalle applicazioni di analisi e visualizzazione dei dati (machine learning, Intelligenza Artificiale, Realtà Aumentata e Virtuale) permetteranno alle nostre aziende di reagire alla crisi e di dare nuovo impulso alla realtà industriale Italiana.

alla qualità dei prodotti realizzati, dagli ordini di lavoro all’impegno dell’operatore) in modo da mettere tutto il team di lavoro (non solo i capi ma anche gli operatori di linea e i manutentori) in grado di utilizzare a pieno la principale risorsa aziendale cioè “l’intelligenza e l’esperienza dell’uomo” che, supportate dalle applicazioni di analisi e visualizzazione dei dati (machine learning, Intelligenza Artificiale, Realtà Aumentata e Virtuale) permetteranno alle nostre aziende di reagire alla crisi e di dare nuovo impulso alla realtà industriale Italiana.

CONCLUSIONE – CONSIGLI – INFORMAZIONI per avere un semplice sistema da applicare

Didelme Sistemi ha nel proprio DNA l’interesse per l’efficienza e mette a disposizione delle aziende e dei professionisti che si occupano di efficienza strumenti potenti ma semplici che con un piccolo impegno economico danno dei grandi risultati per:

- spendere meglio nel consumo dell’energia

- fatturare di più con l’aumento della produttività

Contattateci e vi mostreremo i nostri prodotti e i nostri servizi

- Energy Insight : la rivoluzione del monitoraggio dell’energia elettrica

- Wazee: il sistema che mette a dieta i consumi della tua azienda

- Wedoo: il sistema che mette il turbo alla tua azienda